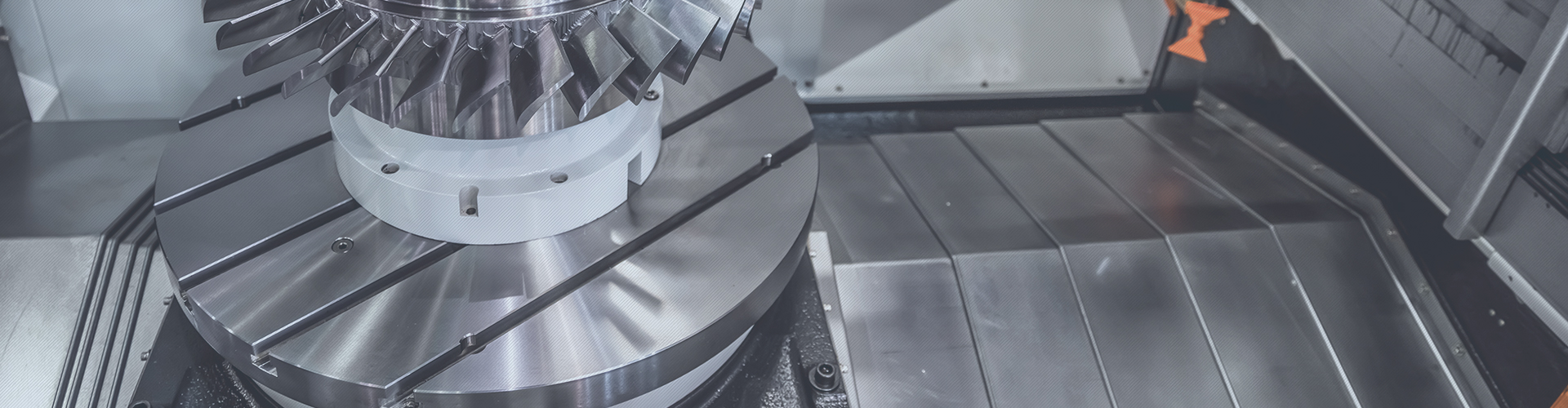

刀位点是刀具上的基准点,刀位点相对运动轨道即加工道路,也称编程轨道。对刀:数控操作员在启动数控程序前,通过必定丈量手段,让刀位点与对刀点重合。可用对刀仪对刀,操作简略,丈量数据相对精确。还可在数控机床上定好夹具和安装好零件后,运用量块、塞尺、千分表等仪器,运用数控机床上的坐标对刀。关于操作者来说,判定第四轴的对刀点是非常关键的步骤,也会直接影响零件加工精度和程序控制精确性。在批出产进程中,更要考虑对刀点的重复精度,操作者必须加深对数控设备的了解,掌握更多对刀技巧。

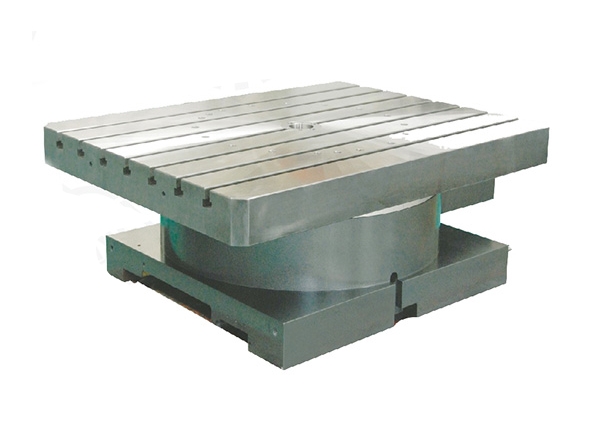

第四轴对刀点选择准则:

在机床上简略找正,在加工中便于检查,编程时,便于核算,并且对刀过失小。对刀点可选择零件上的某个点,也可选择零件外的某点,但必须与零件定位基准有一定的坐标联络。前进对刀精确性和精度,即便零件要求精度不高或程序要求不严,所选择的对刀位置,对加工精度也有很大方面的影响。

接触面大、简略监测、加工进程平稳位置作为第四轴对刀点。对刀点尽量与规划基准或工艺要求一致,避免因标准换算导致对刀精度,甚至加工精度下降,增加数控程序或零件数控加工难度。为提升零件的加工精度,对刀点尽量选在零件规定基准或工艺要求上。例如:以孔定位零件,以孔中心作为第四轴对刀点较为适宜。

精度既取决于数控设备的精度,也取决于零件加工的实际要求,人工检查对刀精度可有效提升零件实际加工质量。